一、什么是臭氧脱硝

臭氧脱硝主要是利用臭氧的强氧化性将不可溶的低价态氮氧化物氧化为可溶的高价态氮氧化物,然后在洗涤塔内将氮氧化物吸收,达到脱除的目的。

引言:随着我国环保标准要求的提高,一些传统的烟气脱硝工艺难以满足严格的减排要求,臭氧氧化脱硝技术成为较好选择。采用臭氧氧化技术不仅对氮氧化物具有良好的脱除效果,而且对烟气中的其他有害污染物,比如重金属汞也有一定的去除能力。臭氧脱硝不仅仅能够脱除一些高浓度的氮氧化污染物, 更为关键的是不至于限制其余污染治理系统运行的正常效果, 能够保证与传统脱硝技术联合实用甚至直接予以替换。我国石油石化行业的烟气脱硝需求巨大,单套设备合同标的高,氧化脱硝技术在石化行业已成熟应用并取得良好效果。

纵观当前我国的烟气脱硝市场, 当中应用最为广泛的技术项目主要包括SCR与SNCR, 其主张配合氮水与尿素, 在高温环境下配合催化剂和烟气中的NOX产生氧化还原反应, 进而使得NOX顺利还原成为氮气与水,不过这两类技术模式都存在一定的限制性,尽管说SCR脱硝水平较高,不过需要在高达450℃的反应温度下进行,而整个过程又会消耗较多数量的NH4、催化剂,并且匹配更多数量的技术设备,投资费用着实高昂;而SNCR反映温度则在1000℃左右,同步状况下内部亦会消耗较多数量的还原剂,而NOX脱除率只能够维持在40%上下。透过对比发现,这两类技术在温度窗口与脱除效率方面都存在较多约束性条件,尤其对于小型与工业锅炉来讲,排出的烟气温度往往不能顺利满足SCR反应所需要的温度条件,加上SNCR反应效率过低,经常会引发现场烟气排放难以达标的消极现象。臭氧氧化脱硝技术使得以往锅炉传统工艺应用中的诸多挑战困境得以消除。

二、臭氧脱硝工艺特点

⑴ 反应时间短,速度快。臭氧与NOX反应速度极快,只需要很短的时间,即可将NOX氧化成高价态的NO2和N2O5。因此不需要特别的反应设备,只需要在烟气管道中混合,即可进行。

⑵ 吸收完全,净化效率高。由于NO2与N2O5都是易溶于水的物质,在碱性环境下,只需要很小的喷淋量,即可彻底吸收烟气中的NOX,转化为硝酸盐和亚硝酸盐,因此烟气净化效率高。

⑶ 不产生二次污染。由于臭氧与NOX反应的生成物是O2,在烟道中不影响排放。

⑷ 可以直接利用脱硫吸收塔进行洗涤。由于NOx的含量相对SO2来说很小,基本不需要增加脱硫反应塔的负荷。

⑸ 自动化程度高。整套设备全部通过PLC自动控制,不需要专人值守,只要定期巡查即可。

三、臭氧脱硝工艺系统

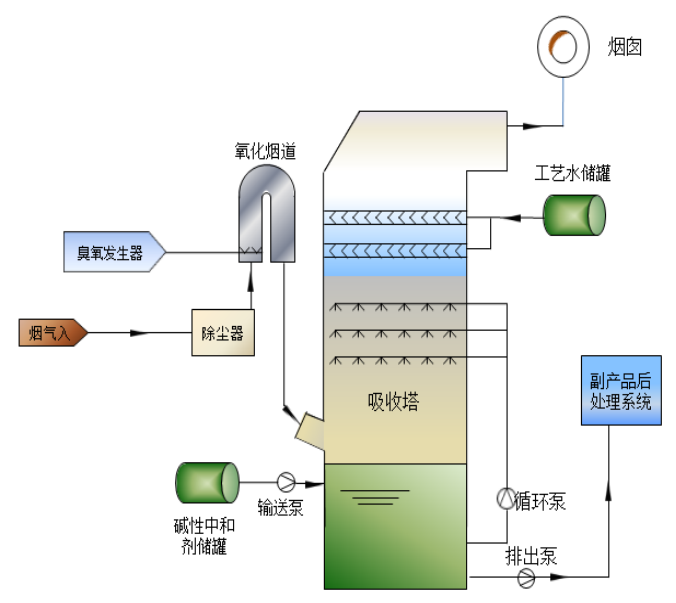

脱硝氧化系统主要由臭氧发生器、电源系统、冷却水系统、臭氧投加和尾气破坏系统、辅助设备和测量系统、PLC 控制系统、臭氧均布器等设备组成。

本工艺严格采用成熟,可靠,先进的成套臭氧发生系统,既节省投资和运行管理费用,又能使整个系统合理,安全稳定地运行。

氧气经过滤器去除气体中的杂质颗粒后,通过压力开关检测进气压力、调压阀减压稳压后,进入臭氧发生室,此时氧气的露点一般在-60℃以下。露点保持在-60℃以下不仅可以有效地提高臭氧产生的效率,还会防止臭氧发生器电极表面形成腐蚀。

在臭氧发生室的高频高压电场内,部分氧气变成臭氧,产品气体为臭氧化气体,经过流量、压力调节阀调节,由流量计、压力传感器及温度传感器检测出气口气体的流量、压力、温度,最后通过臭氧调节阀后由臭氧出气口排出。臭氧发生室出气管路上设有臭氧取气口,并装有手动阀,每个设备的取气管分别通过各自的臭氧浓度仪检测臭氧出气浓度。

臭氧发生室的电场内,大部分电能转化成热量。为保证臭氧的产量、浓度及系统的稳定运行,臭氧系统采用内循环水冷却的方式,通过板式换热器与工厂提供的外循环冷却水进行热交换。臭氧系统分别配置封闭式内循环冷却系统,包括板式换热器,循环水泵,膨胀罐等,冷却水出口加设温度传感器,当出水温度超过设定值时报警。

系统采用 SIEMENS 系列PLC 控制,通过自动化仪表在线监控系统,实现全自动化运行。车间安装臭氧及氧气泄漏报警仪,车间内环境中臭氧泄露超标由臭氧/氧气浓度监测仪检测报警。当排放浓度超标时,会向PLC发出报警信号。

臭氧发生器产生的臭氧经管道输送至吸收塔入口原烟气烟道脱硝氧化段,经臭氧均布器均匀后和烟气充分混合后将烟气中NO,氧化成NO2和N2O3,最终在吸收塔内中和剂的作用下完成脱硝反应。

四、脱硫脱硝系统流程图(与湿法工艺结合后)

五、臭氧脱硝工程氧气源

4.1 制氧机提供氧气(不做介绍)

4.2 液氧储罐提供即时液氧

配套设备:液氧储罐、汽化器、调压阀组、臭氧发生器

4.2.1 设备选型

倒推法选型:根据客户提供臭氧发生器型号确定每小时用氧气量,根据每小时用氧气量选型汽化器和调压型号,根据客户开机使用时间结合每小时用氧气量确定储罐型号。

例:21公斤臭氧发生器

每公斤臭氧发生器每小时用氧气量8KG,即21公斤臭氧发生器每小时用氧气量约168立方氧气,绝大部分客户选择21公斤臭氧发生器会两用一备,或者三用一备,用氧量按客户实际开机数量计算或者更大用气量计算。

按照每小时168立方用氧气量汽化器至少选用200m³/H,

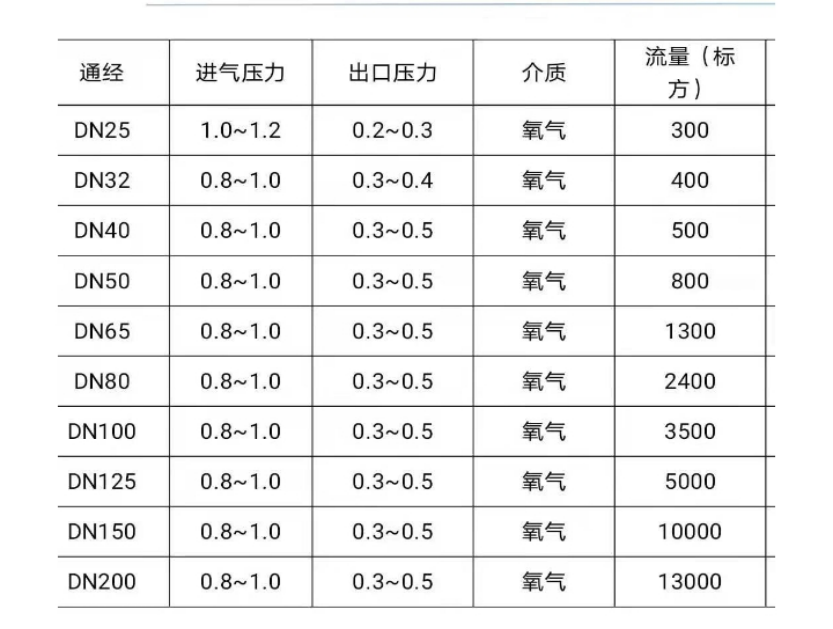

调压阀组的选型

根据每小时用气量选择调压阀组型号

按21公斤臭氧发生器每小时用气量168m³氧气根据以下图表

选用DN25 或者DN 32 调压阀组。

通过每小时用气量和每天的开机时间推算出液氧储罐选型

例:每小时用气量168m³,8小时开机用气量约1344m³氧气。

液氧的气液比为每吨液800m³,1344m³为1.68吨液氧/8小时,20立方储罐装液约21吨,按以上用气量每天8小时运行,能用大约12天。30立方液氧储罐装液约32吨,按以上用气量能用约19天。

具体需要根据客户真实开机数量和开机时间确定。